こんにちは、荒井(@yutakarai)です。

AIは製造業でどのように活用されているのか

製造業はAI(人工知能)や機械学習の恩恵を最大限に受けられる産業のひとつです。

スマートファクトリーは、スマートファクトリー4.0とも呼ばれ、予期しないダウンタイムを大幅に削減したり、製品設計の改善、生産性の向上、製品の品質向上、労働者の安全性を向上させることができます。

AIはインダストリー4.0の中心的な要素となっています。

インダストリー4.0とは、製造業におけるオートメーション化およびデータ化・コンピュータ化を目指す昨今の技術的コンセプトに付けられた名称である。具体的には、サイバーフィジカルシステム(CPS) 、モノのインターネット(IoT) 、クラウドコンピューティング、コグニティブコンピューティングなどが含まれる。インダストリー4.0は一般に第四次産業革命として言及される(引用元:Wikipedia)

シーメンス、ジェネラルエレクトリック(GE)、ボッシュ、マイクロソフトなどの業界大手企業は、すでに製造業のあらゆる部分を後押しするための機械学習アプローチによるAIの製造に多額の投資を行っています。

米国の調査企業のTrendForceによると、スマートマニュファクチャリング(AIとIoTの産業分野での活用)はこれから3年から5年の間に大きく拡大して、2020年までに世界のスマートマニュファクチャリング市場は3,200億ドルを超え、年間成長率は12.5%になると予測されています。

また、IFR(The International Federation of Robotics:国際ロボット連盟)によると、工場で機能する産業用ロボットの数は2015年には160万台でしたが、2020年には倍近くまで増加すると予想されています。

Googleトレンドを見ると、2019年までに検索数が増加してきていることがわかります。

AIはどのように製造業をサポートするのか

ではまず、AIはどのように製造業をサポートできるのか解説していきます。

スマートメンテナンス

機器を使った製造行程がある場合、その「機器に依存した生産オペレーションである」と言うことができます。機器のメンテナンスは製造において最大の費用のひとつです。

製造行程において、想定外のダウンタイムは世界中の工場で起こっていることです。そしてその約42%が機器の故障によるものです。

AIによる予測をメンテナンスに活用することが注目された理由がそのためです。

IoTなどから収集される機器の状態データをAI(機械学習)を使って、機器の状態を予測することができます。精度の高い予測ができることで、RUL(残存耐用年数)が大幅に長くなります。

修理または交換が必要となるまでの機器の寿命

担当者(オペレータ)は、機器があとどれくらいで交換/修理が必要になるか事前に知ることができ、またそのための対策を前もってとることが可能となるわけです。

より効率的な製品開発

製品開発におけるAIの活用は、近年「マテリアルズ・インフォマティクス」が注目されています。

マテリアルズ・インフォマティクスは、主に材料開発の分野で活用が進められている分野です。材料開発は、人のノウハウや勘で配合する材料やパラメータを設定して、何度も実験する必要があります。

ディープラーニングなどのAI技術を活用することにより実験数の削減と、未知のパラメータの発見が期待できます。

AIは、考えられるすべてのバリエーションを調べ、いくつかの最適なソリューションを生成します。このソリューションのセットは、事前学習済みのディープラーニングモデルによって評価することができ、より多くの洞察を追加し、特定のオプションを選択します。

ただ、製品開発についてひとつ大きな懸念事項が付いてまわります。

それは、「出力の理由がブラックボックス化する」ということです。

AIによって最適な材料が作れる配合がわかったとしても、量産するには裏付けとなる理由が必要な場合がほとんどです。しかしディープラーニングは、モデルが出力した結果の理由がわからない(出力までの途中の経過がブラックボックス)という欠点があります。

後付けで人間が理由づけをする、ということが必要な場合もあります。

品質改善

製品の複雑さが増している現代の世界では、品質の面で最高水準と規制を満たすことがさらに難しくなっています。

顧客は、非の打ちどころのない完璧な製品と、リコールを引き起こすような欠陥を期待する、という矛盾する心理を持っています。良い評判が広がれば良いですが、欠陥による悪い評判は、会社とそのブランドの評判に大きなダメージを与えます。

AIは、品質の問題を引き起こす可能性のある生産ラインの問題について警告することができます。生産ライン上の障害は大小様々(微妙〜重大)な場合がありますが、初期段階で解消することができます。

例えば、検品行程でのAI活用を挙げてみます。

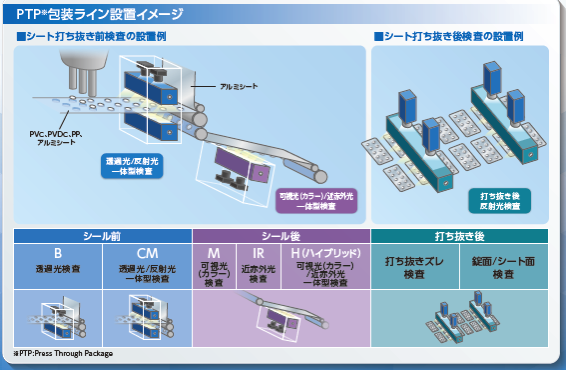

以下は、錠剤包装のさまざまな欠陥を検出するサービスの例です(東芝デジタルソリューションズ)

(引用元)

いままでも検査装置は使っていたものの、照明のばらつきや、包装シート・錠剤の位置や向きのわずかなずれの影響で検出がうまくいかない場合があります。

撮影画像から錠剤・カプセルの形・大きさ・色などの特徴量を測定することで、良品・不良品の判定基準値や検査範囲を自動的に登録する「自動品種設定機能」を搭載した、ということです。

検出能力の強化による安定生産と、オペレータの作業時間・負担軽減を実現することが可能です。

このサービスページには「AIを使っている」とは明記されていませんが、AIでの画像認識を活用していることは十分に考えられます。

市場適応。需要と供給の最適化

AIはすでにインダストリー4.0に不可欠な要素となっています。

AIを活用し、サプライチェーンを改善、事前に市場の変化に対応できるようにすることで、経営者はAIの予測や提案に基づいて戦略やビジョンの改善が可能になります。

AIによる予測は主に以下のような時系列データによって算出されます。

・自社の受注情報

・消費者行動

・経済状況

・天気

予測情報をもとに、人材配置や在庫管理、供給量などをコントロールすることが可能になります。

製造業でのAI/ビッグデータ活用事例

製造業におけるAI/ビッグデータ活用事例をいくつか紹介します。

製造プロセスの改善

貴金属メーカーは、貴金属の材料である鉱石の質の低下を経験しました。材料の質の低下は製造メーカーにとって大きなピンチです。

この危機を乗り越えるためにとった対策は、金属の抽出と精製プロセスを改善することでした。

まず行ったのは、精製における各プロセスにセンサーを取り付け、プロセスにおける細かいデータを収集することでした。ここで収集したビッグデータを解析し、精製プロセスに影響を与える要因を検出しました。

この解析の結果、最も大きな要因は「酸素のレベル」であることが判明。これをもとに抽出プロセスを微調整し、結果抽出量が3.7%増加しました。

人間の経験や勘だけではわからなかった要因をビッグデータから得ることができた好例です。

材料開発の効率化

ヨーロッパのある化学品メーカーが歩留まり率の向上を目標に掲げました。

歩留まり率(ぶどまりりつ)は、歩留まりの具体的比率を意味し、生産性や効率性の優劣を量るひとつの目安となる。 例えば、半導体製品では、生産した製品の全数量の中に占める、所定の性能を発揮する「良品」の比率を示す。 歩留まりが高いほど原料の質が高く、かつ製造ラインとしては優秀と言える。(引用元:Wikipedia)

ビッグデータの活用を推進し、

センサーから取得したデータから、生産性に影響される全ての要因を分析しました。

・二酸化炭素の流量

・冷却材の圧力

・量

・温度

などの要因において評価/比較したところ、二酸化炭素の流量が歩留まり率に大きな影響を与えることが判明しました。

この結果に基づき生産工程でのパラメータの調整を行ったところ、原材料の無駄が20%削減、エネルギーコストも15%削減され、もちろん歩留まり率を大きく改善することに成功しました。

ワクチン収量の改善

大手製薬メーカーは、ビッグデータソリューションによってワクチンの収量を増やす方法を探していました。

機器に設置したセンサーからデータを収集/解析し、さまざまなパラメータを比較することで、重要な要因を見つけ、それに従い調整を行いました。

その結果、1つの物質から得られるワクチンの収量が50%向上。年間で5〜10億円に登る売上アップを果たしました。

車両の品質保障

BMWは2014年以降、プロトタイプの欠陥を検出するためにビッグデータを活用しはじめました。

データは、テスト中のプロトタイプと実際に使用されている車体から収集されました。ビッグデータの分析によって、プロトタイプ車の脆弱性やエラーを検出することができるようになりました。

これにより、大量生産前に車の脆弱性を排除することができ、リコールの減少、ブランド価値の向上、保障コストの削減を実現しています。

予知保全/予防保全

予知保全/予防保全は、製造業においてもっとも活用イメージをしやすいユースケースのひとつではないでしょうか。

アメリカの半導体メーカーであるインテルも、予知保全のためにAIとビッグデータを活用しています。

IoTで収集されたデータをAIにてパターン認識、可視化し、障害検出を実現しています。エンジニアはデータの傾向を明確に把握し、深刻な障害が起きる前に、的確なアクションが取れるようになります。

インテルが実施している予知保全対策は、障害に対する反応時間を今まで4時間かかっているところが、30分までに短縮することに成功。それに伴いコスト削減も実現しています。

工事現場の事故防止

工事現場では、大きな資材や重機を使うため、事故防止のための対策は非常に大切です。

ショベルカーにセンサー(IoT機器)を取り付け、アーム可動範囲内に人やモノなどがないか識別、危険がある場合は、操縦者にアラートを通知する、ことで事故を未然に防ぐ事ができます。

重機によってはアームの可動範囲は違うため、アラームをあげる閾値は人間が事前に設定します。

画像(映像)識別は、AI技術によって人間などを識別、Bluetooth技術によって、センサーから物体への距離や角度を検知、などこういった複数の技術を組み合わせることで事故防止の対策として役立てることができます。

Bluetooth 5.1 の仕様は、Bluetooth シグナルの方向を検知することができる方向探知機能を持つ位置情報サービスを強化します。Bluetooth 方向探知機能があれば、開発者はデバイスの位置を理解し、1メートル以下の精度で位置がわかる製品を市場に投入することができます。(引用元)

モノづくり産業でのAI活用と注意点

AIによってもたらされる高度な分析は、製造業/モノづくり産業を高度なスマート産業に変えます。

・需要に対する調整

・運用コストの削減

・生産性の向上

・ダウンタイムの削減

・商品力/競争力の強化

など、多くのメリットがあります。

多くのメリットがある反面、注意が必要なポイントもあります。

そのひとつに「出力の理由のブラックボックス化」があります。

前述したようにこれはディープラーニング(Deep Learning : 深層学習)に顕著です。

たとえば、ディープラーニングモデルが「A」という出力をしたとします。

モデルの中では、これまでの学習から割り出された処理により「A」という結果を出しているわけですが、人間にはこの出力の理由がわからない、ということです。

需要予測や異常検知など、人間のサポート役として活用する分にはそれほど重要ではないかもしれませんが、たとえば材料開発でAIを利用する場合、AIが出力した理由を論理的に説明する必要が出てくる場合があります。

そういった場合は、人間が「A」という出力に関して、理由づけしなければいけません。

このように、AIの活用シーンによってはプロジェクト開始前に十分検討しておく必要があります。

まとめ

ロボットでの自動化や高度な分析は、製造業界にとって長年取り組んできた分野です。

近年では、それに加えてAIの活用が広がってきています。「AIに仕事が奪われる」ということも一部で言われていますが、広い目で見るとAIの活用は、業界の衰退ではなく進化ではないでしょうか。

AI関連のスタートアップも続々と誕生していますが、これまでのノウハウやデータを持っているレガシー企業こそ、この新しい技術の活用を進めるべきだと考えています。

2025年までにスマート工場は37兆ドルを生み出すと言われています。未来に踏み出す準備はできていますか?